- بتا تهویه تولید کننده سیستم های تهویه مطبوع گرمایشی - سرمایشی

- ۰۲۱۲۲۱۴۳۱۴۷

- ۰۹۱۲۳۷۶۴۲۳۹

- info@betatahvie.com

- صفحه نخست

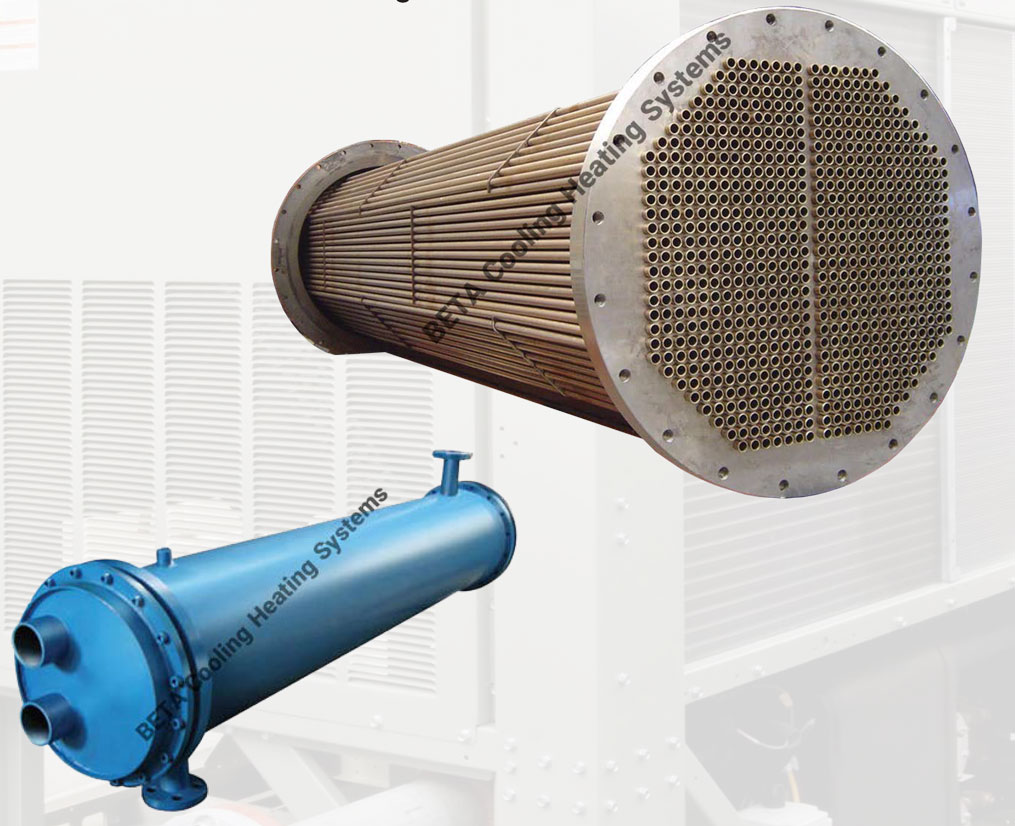

- مبدل حرارتی

- مبدل حرارتی پوسته و لوله (شل اند تیوب)

مبدل حرارتی هوا خنک (درای کولر)

اکتبر 18, 2019چیلر صنعتی

سپتامبر 12, 2020مشخصات فنی مبدل های حرارتی پوسته و لوله :

بدنه (پوسته) از نوع کربن استیل ، استنلس استیل و یا برنج و تیوب های داخلی (لوله ها) از جنس مس ، استنلس استیل ، کربن استیل

و یا برنج (با توجه به نوع سیال و خورندگی سیال جاری در آن)

ً ساخت مبدل با بدنه بسیار مستحکم و کامال آب بندی شده با سطوح داخلی و خارجی ضد زنگ و عایق کاری پوسته آن با فوم پالستیکی

به ضخامت ۱۹ میلی متر

جوشکاری دقیق پوسته خارجی

جوشکاری با تجهیزات MTIG و MAG/MIG

استفاده از لوله های بدون درز در ساخت کویل

Rolling و Welding تیوب ها به تیوب شیت ها مطابق استاندارد ASME و TEMA

سندبالستینگ مبدل ها

طراحی مبدل ها با قابلیت مونتاژ و دمونتاژ آسان جهت سرویس و نگهداری

تعبیه بوشن هایی بر روی مبدل جهت تخلیه سیال درون پوسته و سیال درون لوله و نیز هواگیری مبدل

طراحی مبدل بر اساس اطالعات فنی و موارد مورد نیاز ارائه شده از طرف مشتری و به بهترین و مناسب ترین شکل از نظر طرح و قیمت

انتخاب مواد متناسب با فشار و درجه حرارت کاری مبدل

ساخت تیوب باندل های U شکل ، تیوب باندل های با تیوب شیت متحرک و ثابت )معموال جنس باندل ها از تیوب های مسی و جنس

تیوب شیت ها از کربن استیل است)

لوله های مبدل در اندازه های استاندارد ۸/۳ , ۲/۱ , ۸/۵ , ۴/۳ , ۱ اینچ با ضخامت های ۹٫۰ و ۷٫۰ میلی متر

آپشن ها :

استفاده از پوسته و لوله های کاپرنیکل ، کربن استیل ، برنجی ، استینلس استیل ۳۱۶ و …

ساخت تیوب شیت ها از مواد کربن استیل فورج شده ، استنلس استیل ، فسفر برنج ، مس و …

طراحی مبدل های خاص با استفاده از نرم افزار HTFS ASPEN

تعبیه ستاره های ۵ پر آلومینیومی جهت ایجاد جریان مغشوش در سیال و افزایش ضریب انتقال حرارت

مبدل های حرارتی انواع مختلفی دارند که هدف همه آنها انتقال حرارت بین سیالات است که در برخی از آنها انتقال حرارت مستقیم و در برخی دیگر مانند مبدل های پوسته و لوله به صورت غیر مستقیم انجام می شود.

مبدل حرارتی پوسته و لوله یکی از رایج ترین و کاربردی ترین روش های گرمایش و سرمایش غیرمستقیم سیالات مختلف است که بیشتر در محیط های صنعتی، پالایشگاه ها، نیروگاه ها، صنایع شیمیایی و سیستم های حرارت مرکزی استفاده می شود.

در ادامه اطلاعات بیشتری درباره استانداردهای مبدل حرارتی و اصول مهم در تولید مبدل های حرارتی شل اند تیوب و هر آنچه که برای خرید این مبدل ها باید بدانید مطرح می کنیم.

مبدل حرارتی پوسته لوله چیست؟

مبدل حرارتی شل اند تیوب، مجموعه ای از لوله های استوانه ای هستند که داخل یک پوسته استوانه ای دیگر قرار گرفته اند. هر دو قسمت پوسته و لوله محل عبور سیال می باشند. هدف از این مبدل، افزایش یا کاهش دمای سیال درون لوله ها است.

مبدل حرارتی چگونه کار می کند؟

همانطور که گفته شد انتقال حرارت و دما در مبدل های پوسته و لوله غیر مستقیم بوده و عبور سیالات از پوسته و لوله ها باعث تغییر دما در آنها می شود.

در ساختار کلی این دسته از مبدل های حرارتی، یک پوسته یا مخزن استوانه ای وجود دارد که لوله ها به موازات مدار پوسته در آن قرار گرفته اند.

سیالی که نقش افزایش یا کاهش دما را دارد، از طریق شیر ورودی مخصوص، وارد پوسته شده و در تماس غیر مستقیم با سیالی که به لوله وارد می شود، قرار می گیرد تا انتقال حرارت انجام شود.

هر دو سیال به طور جداگانه با دمای مورد نظر از شیرهای خروجی سیال خارج می شوند، سیال پوسته معمولا طی یک چرخه دوباره به دمای مناسب رسیده و برای سرمایش یا گرمایش سیالی که در لوله های جریان دارد، مورد استفاده قرار می گیرد. اما سیال داخل لوله ها پس از خارج شدن از مبدل به دمای مناسبی رسیده که برای مصارف مختلف مورد استفاده قرار می گیرد.

جهت عبور سیال در پوسته و لوله ها ممکن است به صورت موازی، یا مخالف هم باشد و اختلاف دمای سیال پوسته و لوله دلیل اصلی تغییر دما است که با هزینه کمی، دمای سیالی که در لوله ها جریان دارد را برای مصارف مختلف آماده می کند.

اجزای مبدل حرارتی

در ساخت و تولید مبدل های حرارتی شل اند تیوب، صرف نظر از محیط و هدف اصلی استفاده از آن، چندین قسمت مهم در نظر گرفته می شود که در واقع مبنایی برای فرآیند صحیح تغییر دما هستند.

ساختار مبدل های حرارتی عبارتند از:

هد جلو: ورودی مایع یا گاز به لوله های مبدل

هد عقب: خروجی سیال از مبدل

لوله: مجموعه ای از لوله ها برای عبور مایع یا گاز

پوسته: مخزن و پوسته مقاوم در برابر خوردگی و فشار برای عبور سیال انتقال دما

موارد ذکر شده تقسیم بندی کلی ساختار داخلی مبدل حرارتی پوسته و لوله بود اما اجزای اصلی آن عبارتند از:

- پوسته یا شل

- لوله یا تیوب

- بافل

- پایه

- نازل

- صفحه لوله

- کانال و درپوش کانال

پوسته مبدل شل اند تیوب

پوسته یکی از مهمترین اجزای مبدل حرارتی است که از فولاد کربن، برنج و فولاد ضد زنگ ساخته شده است تا مقاومت آن در برابر فشار و خوردگی افزایش یابد.

برای افزایش راندمان انتقال حرارت در داخل پوسته از صفحاتی به نام بافل استفاده می شود که در واقع نوعی رسانای جریان سیال در پوسته هستند.

برای ورود و خروج سیال به داخل پوسته از شیرها در ابتدا و انتهای آن استفاده می شود.

لوله های مبدل حرارتی

سیال اصلی مورد استفاده در فرآیندهای شیمیایی و صنعتی برای رسیدن به دمای مطلوب وارد لوله های مسی یا برنجی و فولادی می شود که همگی در داخل پوسته قرار دارند.

شکل و ساختار این لوله ها به نوع مبدل بستگی دارد و عموماً به صورت منحنی ( U شکل ) یا مستقیم استفاده می شود.

یکی از مهم ترین تفاوت های لوله های مبدل حرارتی پوسته و لوله، تعداد پیچ و خم های لوله u شکل و جهت سیال در آنها است.

به عنوان مثال، اگر هدف عبور مستقیم سیال از لوله باشد، از لوله های مستقیم و غیر منحنی استفاده می شود.

برعکس، اگر هدف افزایش تماس سیال داخل لوله با سیال پوسته باشد، قطر پوسته بزرگتر خواهد بود و تعداد پیچ و خم های لوله های u شکل داخل پوسته که به اصطلاح ۱ پاس، ۲ پاس و … گفته می شود، براساس نیاز در طراحی مبدل حرارتی مشخص می شود.

انواع مبدل های حرارتی شل اند تیوب

طبقه بندی مبدل های حرارتی بر اساس عوامل مختلفی صورت می گیرد که یکی از مهم ترین آنها استانداردهای مبدل حرارتی پوسته و لوله می باشد.

در طراحی و تولید مبدل های پوسته و لوله از استاندارد TEMA پیروی می شود و در نتیجه مبدل هایی در کلاس های مختلف و بر اساس محیط مورد نظر وجود دارد که از مهمترین آنها می توان به کلاس R , B اشاره کرد.

مبدل های کلاس R بیشتر در پالایشگاه های نفت و گاز استفاده می شود و کلاس B برای پروژه ها و فرآیندهای شیمیایی تولید می شود.

البته لازم به ذکر است که بر اساس این استاندارد مبدل های حرارتی در کلاس های مختلفی تولید می شوند که هر کدام دارای ویژگی های متفاوتی هستند.

مبدل های حرارتی کلاس A، B، C، D، E، F، G، H و غیره از این جمله هستند.

مزایای مبدل حرارتی پوسته لوله

با توجه به مزایای فراوان مبدل های حرارتی در صنعت، استفاده از آن هر روز در حال افزایش است که از مهمترین مزیت های مبدل حرارتی شل اند تیوب می توان به موارد زیر اشاره کرد:

- مقاومت حرارتی بالا (بیش از ۲۶۰ درجه) و فشار بالاتر از ۳۰ بار

- قیمت ارزان و مقرون به صرفه نسبت به سایر انواع مبدل

- تنوع بالا در مدل و متریال به کار رفته در قطعات بر اساس محیط مورد استفاده

- تمیز کردن شیمیایی و مکانیکی آسان

- نشت یابی آسان لوله ها

کاربرد مبدل های حرارتی

- نیروگاه ها و پالایشگاه های نفت و گاز

- کارخانه های مواد غذایی و دارویی

- صنایع پتروشیمی

- صنایع ذوب و تولید فلزات

- پیش گرمکن فن کویل

- برج های خنک کننده و بویلر، رادیاتور و غیره.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.